操作新型年糕机时,如何保障安全与高效产出

在年糕生产智能化转型中,规范操作是平衡安全与效率的关键。某食品厂因违规操作导致年糕机螺杆卡死,单次停机损失超 2 万元。本文从操作前准备、运行管控到应急处理,系统解析保障安全高效的全流程要点。

一、操作前的标准化准备

1. 设备检查清单

2. 原料预处理规范

糯米筛选:去除石子(通过孔径 2mm 筛网)

水分调节:含水率控制在 38±2%(采用快速水分仪检测)

预浸泡处理:水温 30℃浸泡 4-6 小时(提升糊化效率)

3. 安全防护配置

急停装置:双手式按钮(响应时间<0.5s)

防护罩:透明 PC 材质(透光率≥90% 且防冲击)

警示标识:粘贴高温、旋转部件提示(ISO 7010 标准)

二、运行阶段的高效管控

1. 启动流程优化

空载预热:

设定温度 80℃运行 5 分钟

检查螺杆转速(100-150rpm 平稳无抖动)

渐进喂料:

初始投料量为额定产能的 30%

观察电流波动(不超额定值 80%)

2. 实时参数监控

温度控制:

熟化段:95±3℃

成型段:85±2℃

压力管理:

螺杆压力维持在 0.8-1.2MPa

异常超压(>1.5MPa)自动泄压

3. 智能辅助功能运用

自动润滑系统:

轴承每 30 分钟注油(锂基脂 ISO VG 32)

油位低于警戒线自动报警

视觉检测模块:

识别年糕长度偏差(±5mm 自动校准)

剔除重量不合格产品(精度 ±10g)

三、安全操作核心规范

1. 人员行为准则

禁止事项:

运行时徒手清理物料

佩戴手套操作旋转部件

擅自修改 PLC 程序参数

防护装备:

高温区域:防烫手套(耐温 300℃)

电气作业:绝缘鞋(耐压 15kV)

2. 风险防控机制

机械安全:

安装安全光栅(感应距离 1000mm)

链条防护罩联锁装置(打开即停机)

电气安全:

接地电阻≤4Ω

漏电保护动作电流≤30mA

四、常见故障应急处理

1. 堵塞故障应对

紧急停机:按下红色急停按钮

拆卸疏通:

松开螺杆端盖(扭矩扳手设定 50N・m)

使用专用清理棒(避免金属工具划伤内壁)

预防措施:

控制原料杂质含量<0.1%

定期检查螺杆间隙(标准值 0.5-0.8mm)

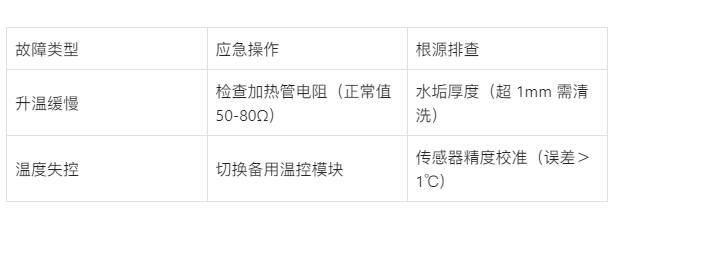

2. 温度异常处置

五、持续优化生产效率

1. 模具快速切换

快拆设计:

气动夹具(换模时间<5 分钟)

定位销精度 ±0.05mm

表面处理:

镀特氟龙涂层(脱模力降低 60%)

定期抛光(每生产 500 批次一次)

2. 生产节拍优化

数据采集:

记录每批次生产时间(含上料、成型、冷却)

分析瓶颈环节(如冷却占比超 40% 则优化风道)

智能排产:

根据订单量调整班次(24 小时制产能提升 50%)

批量生产相同规格减少换模损耗

六、人员培训与考核

1. 理论培训体系

设备原理:

螺杆挤压熟化机制

温控 PID 调节逻辑

安全规范:

GB 16798 食品机械安全标准

企业 SOP 操作手册

2. 实操认证流程

模拟考核:

完成完整生产流程(含启动、调节、停机)

3 分钟内排除模拟堵塞故障

定期复训:

每季度更新操作规范(如新版设备升级)

年度安全技能比武

新型年糕机的安全高效运行是技术规范与人为管控的深度融合。从毫米级的模具精度控制到秒级的应急响应,每个操作细节都影响生产效益。建议建立 “岗前培训 - 过程监控 - 持续改进” 的管理闭环,将事故发生率控制在 0.1% 以下,设备综合效率(OEE)提升至 85% 以上,实现安全与产出的双重目标。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣